1. การเขียนล้อเจียร

เครื่องหั่นลูกเต๋าแบบล้อเจียรขับเคลื่อนใบมีดให้หมุนด้วยความเร็วสูงผ่านแกนหมุนไฟฟ้าแบบแอโรสแตติกเพื่อให้ได้การบดวัสดุที่แข็งแกร่ง ขอบตัดของใบมีดที่ใช้เคลือบด้วยอนุภาคคอรันดัม ความแข็ง Mohs ของคอรันดัมคือ 10 ซึ่งสูงกว่า SiC เพียงเล็กน้อยเท่านั้นที่มีความแข็ง 9.5 การเจียรด้วยความเร็วต่ำซ้ำๆ ไม่เพียงแต่ใช้เวลานานและลำบากเท่านั้น แต่ยังทำให้เครื่องมือสึกหรอบ่อยครั้งอีกด้วย ตัวอย่างเช่น ใช้เวลา 6-8 ชั่วโมงในการตัดเวเฟอร์ SiC ขนาด 100 มม. (4 นิ้ว) และทำให้เกิดข้อบกพร่องในการกะเทาะได้ง่าย ดังนั้นวิธีการประมวลผลที่ไม่มีประสิทธิภาพแบบดั้งเดิมนี้จึงค่อยๆ ถูกแทนที่ด้วยการเขียนด้วยเลเซอร์

2. การมาร์กด้วยเลเซอร์แบบเต็ม

การเขียนด้วยเลเซอร์เป็นกระบวนการของการใช้ลำแสงเลเซอร์พลังงานสูงเพื่อฉายรังสีพื้นผิวของชิ้นงานเพื่อละลายและทำให้กลายเป็นไอในพื้นที่ที่ถูกฉายรังสี ดังนั้นจึงบรรลุการกำจัดและเขียนวัสดุได้ การเขียนด้วยเลเซอร์เป็นการประมวลผลแบบไม่สัมผัส โดยไม่มีความเสียหายจากความเครียดเชิงกล วิธีการประมวลผลที่ยืดหยุ่น ไม่มีการสูญเสียเครื่องมือและมลพิษทางน้ำ และค่าบำรุงรักษาอุปกรณ์ต่ำ เพื่อหลีกเลี่ยงความเสียหายต่อฟิล์มรองรับเมื่อตัวเขียนเลเซอร์ผ่านแผ่นเวเฟอร์ จึงมีการใช้ฟิล์ม UV ที่ทนทานต่อการระเหยที่อุณหภูมิสูง

ปัจจุบัน อุปกรณ์เขียนด้วยเลเซอร์ใช้เลเซอร์ทางอุตสาหกรรม โดยมีความยาวคลื่นสามช่วงคือ 1,064 นาโนเมตร, 532 นาโนเมตร และ 355 นาโนเมตร และความกว้างพัลส์ของนาโนวินาที พิโควินาที และเฟมโตวินาที ตามทฤษฎีแล้ว ความยาวคลื่นเลเซอร์ที่สั้นลงและความกว้างของพัลส์ที่สั้นลง ผลกระทบทางความร้อนของการประมวลผลก็จะน้อยลง ซึ่งเป็นประโยชน์ต่อการประมวลผลที่มีความแม่นยำระดับไมโคร แต่ค่าใช้จ่ายค่อนข้างสูง เลเซอร์อัลตราไวโอเลตนาโนวินาทีขนาด 355 นาโนเมตรถูกนำมาใช้กันอย่างแพร่หลายเนื่องจากมีเทคโนโลยีที่สมบูรณ์ ต้นทุนต่ำ และมีผลกระทบทางความร้อนในการประมวลผลเพียงเล็กน้อย ในช่วงไม่กี่ปีที่ผ่านมา เทคโนโลยีเลเซอร์พิโควินาทีขนาด 1 064 นาโนเมตรได้พัฒนาอย่างรวดเร็วและถูกนำไปใช้กับสาขาใหม่ๆ มากมายที่ให้ผลลัพธ์ที่ดี

ตัวอย่างเช่น ผลกระทบทางความร้อนของการประมวลผลด้วยเลเซอร์อัลตราไวโอเลต 355 นาโนเมตรมีขนาดเล็ก แต่ตะกรันที่ระเหยไม่สมบูรณ์จะเกาะติดและสะสมในแนวการตัด ทำให้ส่วนการตัดไม่เรียบ และตะกรันที่ติดอยู่นั้นหลุดออกได้ง่ายในกระบวนการต่อ ๆ ไป ส่งผลกระทบต่ออุปกรณ์ ผลงาน. เลเซอร์พิโควินาทีขนาด 1,064 นาโนเมตรใช้พลังงานที่สูงกว่า ประสิทธิภาพการเขียนทับสูง การขจัดวัสดุที่เพียงพอ และหน้าตัดที่สม่ำเสมอ แต่ผลกระทบทางความร้อนของการประมวลผลมีขนาดใหญ่เกินไป และจำเป็นต้องสงวนช่องทางการเขียนที่กว้างขึ้นในการออกแบบชิป

3. เลเซอร์ครึ่งจังหวะ

การตัดด้วยเลเซอร์แบบ half-scribing เหมาะสำหรับการแปรรูปวัสดุที่มีความสามารถในการแยกออกที่ดีกว่า การเขียนด้วยเลเซอร์จะตัดจนถึงระดับความลึกที่กำหนด จากนั้นจึงใช้วิธีการแยกเพื่อสร้างความเค้นที่ขยายตามยาวตามแนวการตัดเพื่อแยกเศษออกจากกัน วิธีการประมวลผลนี้มีประสิทธิภาพสูง ไม่จำเป็นต้องติดฟิล์มและกระบวนการกำจัดฟิล์ม และมีต้นทุนการประมวลผลต่ำ อย่างไรก็ตาม การแตกตัวของเวเฟอร์ซิลิคอนคาร์ไบด์นั้นไม่ดี และไม่ใช่เรื่องง่ายที่จะแยกออก ด้านที่แตกร้าวนั้นบิ่นง่าย และยังคงมีปรากฏการณ์การยึดเกาะของตะกรันอยู่ในส่วนที่เป็นรอยขีดข่วน

4. การตัดด้วยเลเซอร์ที่มองไม่เห็น

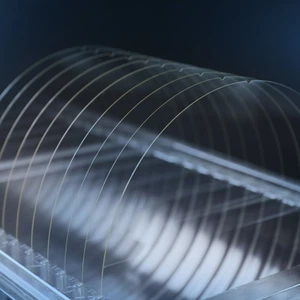

การเขียนด้วยเลเซอร์แบบ Stealth คือการเน้นเลเซอร์ไปที่ด้านในของวัสดุเพื่อสร้างชั้นที่มีการปรับเปลี่ยน จากนั้นจึงแยกชิปออกโดยการแยกหรือขยายฟิล์ม ไม่มีมลภาวะฝุ่นบนพื้นผิว แทบไม่มีการสูญเสียวัสดุ และประสิทธิภาพการประมวลผลสูง เงื่อนไขสองประการเพื่อให้ได้การเขียนแบบซ่อนตัวคือวัสดุมีความโปร่งใสต่อเลเซอร์ และพลังงานพัลส์ที่เพียงพอจะทำให้เกิดการดูดซับหลายโฟตอน

พลังงานช่องว่างของแถบความถี่ เช่น ซิลิคอนคาร์ไบด์ที่อุณหภูมิห้องมีค่าประมาณ 3.2 eV ซึ่งก็คือ 5.13×10 -19 J. พลังงานโฟตอนเลเซอร์ 1 064 nm E=hc/γ=1 .87×10 -19 J จะเห็นได้ว่าพลังงานโฟตอนเลเซอร์ที่ 1 064 นาโนเมตรมีขนาดเล็กกว่าช่องว่างแถบดูดซับของวัสดุซิลิกอนคาร์ไบด์ และมีความโปร่งใสทางแสง ซึ่งตรงตามเงื่อนไขที่มองไม่เห็น การเขียน การส่งผ่านข้อมูลจริงเกี่ยวข้องกับปัจจัยต่างๆ เช่น คุณสมบัติพื้นผิวของวัสดุ ความหนา และประเภทของสารเจือปน จากตัวอย่างเวเฟอร์ซิลิคอนคาร์ไบด์ขัดเงาที่มีความหนา 300 μm เป็นตัวอย่าง การส่งผ่านเลเซอร์ 1,064 นาโนเมตรที่วัดได้จะอยู่ที่ประมาณ 67%

เลเซอร์พิโควินาทีที่มีความกว้างพัลส์สั้นมากถูกเลือก และพลังงานที่เกิดจากการดูดซับมัลติโฟตอนจะไม่ถูกแปลงเป็นพลังงานความร้อน แต่จะทำให้เกิดความลึกของชั้นที่ถูกแก้ไขภายในวัสดุเท่านั้น ชั้นที่แก้ไขคือบริเวณรอยแตกร้าว พื้นที่หลอมเหลว หรือบริเวณการเปลี่ยนแปลงดัชนีการหักเหของแสงภายในวัสดุ จากนั้นด้วยกระบวนการแยกที่ตามมา เมล็ดข้าวจะถูกแยกตามชั้นที่แก้ไข

ความสามารถในการแยกตัวของวัสดุซิลิกอนคาร์ไบด์ไม่ดี และระยะห่างระหว่างชั้นที่แก้ไขไม่ควรใหญ่เกินไป การทดสอบใช้เครื่องหั่นลูกเต๋าอัตโนมัติ JHQ-611 และเวเฟอร์ SiC หนา 350 μm เพื่อตัด 22 ชั้นด้วยความเร็วตัด 500 มม./วินาที หลังจากการแตกร้าว ส่วนนี้จะค่อนข้างเรียบ มีการบิ่นเล็กน้อยและมีขอบที่เรียบร้อย

5. การตัดด้วยเลเซอร์แบบใช้น้ำ

เลเซอร์นำทางน้ำจะโฟกัสแสงเลเซอร์และนำทางเข้าไปในคอลัมน์น้ำขนาดเล็ก เส้นผ่านศูนย์กลางของคอลัมน์น้ำจะแตกต่างกันไปตามรูรับแสงของหัวฉีด และมีข้อกำหนดต่างๆ ที่ 100-30 μm โดยใช้หลักการของการสะท้อนกลับทั้งหมดระหว่างเสาน้ำและส่วนต่อประสานอากาศ แสงเลเซอร์จะแพร่กระจายไปตามทิศทางของเสาน้ำหลังจากนำเข้าไปในเสาน้ำ

สามารถดำเนินการภายในช่วงที่คอลัมน์น้ำยังคงมีเสถียรภาพ และระยะการทำงานที่มีประสิทธิภาพยาวนานเป็นพิเศษเหมาะอย่างยิ่งสำหรับการตัดวัสดุที่มีความหนา ในการตัดด้วยเลเซอร์แบบดั้งเดิม การสะสมและการนำพลังงานเป็นสาเหตุหลักของความเสียหายจากความร้อนทั้งสองด้านของแนวการตัด ในขณะที่เลเซอร์นำน้ำจะนำความร้อนที่ตกค้างของแต่ละพัลส์ออกไปอย่างรวดเร็ว โดยไม่สะสมบนชิ้นงานเนื่องจากการกระทำ ของเสาน้ำจึงตัดทางให้สะอาดเรียบร้อย

จากข้อดีเหล่านี้ ซิลิกอนคาร์ไบด์ที่ตัดด้วยเลเซอร์นำน้ำเป็นทางเลือกที่ดีในทางทฤษฎี แต่เทคโนโลยีนี้ทำได้ยาก และอุปกรณ์ที่เกี่ยวข้องมีอายุไม่สูงนัก เป็นเรื่องยากที่จะผลิตหัวฉีดให้เป็นชิ้นส่วนที่มีช่องโหว่ หากไม่สามารถควบคุมคอลัมน์น้ำละเอียดได้อย่างแม่นยำและเสถียร หยดน้ำที่กระเซ็นจะระเหยเศษออก ซึ่งส่งผลต่อผลผลิต ดังนั้นกระบวนการนี้จึงยังไม่ได้นำไปใช้กับการผลิตเวเฟอร์ซิลิคอนคาร์ไบด์

วิธีการหั่นสี่เหลี่ยมลูกเต๋าของซิลิคอนคาร์ไบด์เวเฟอร์

Jul 10, 2023ฝากข้อความ